Autor: Héctor Muñoz Castillo

Ingeniero Metalurgista, Ingeniero de Desarrollo de Productos en Nexa Resources Peru.

- Introducción

Crece cada vez más el compromiso y la conciencia respecto al equilibrio económico, social y ambiental de las diferentes actividades que realizamos y esto se manifiesta a través de las muchas iniciativas emprendidas a nivel colectivo o individual en todo el mundo. Un claro ejemplo de esto son los 17 Objetivos de Desarrollo Sustentable de las Naciones Unidas que nos plantean una serie de desafíos para alcanzar un futuro más sustentable para todos en 20303.

En lo que se refiere al sector construcción, esto implica adoptar prácticas que preserven la disponibilidad de recursos para las futuras generaciones, donde toda la comunidad del sector juega un rol importante y asume una parte de la responsabilidad para proteger estos recursos.

El acero galvanizado contribuye de manera muy positiva a alcanzar estos objetivos gracias a su mayor durabilidad comprobada frente a la corrosión, a su capacidad de ser 100% reciclable y a su menor impacto ambiental comparado con otras alternativas.

- ¿Qué entendemos por Desarrollo Sustentable para el Sector Construcción?

Una de las definiciones más citadas de desarrollo sustentable es aquella descrita por el Informe de la Comisión Bruntland de 1987 como “un desarrollo que satisface las necesidades del presente sin comprometer la capacidad de las generaciones futuras para satisfacer sus propias necesidades”5.

En lo que concierne al sector construcción, este objetivo implica realizar esfuerzos en diversos aspectos como la energía, agua, desperdicios, transporte, etc.6 por lo tanto la selección de materiales será un factor clave para minimizar el impacto negativo en el ambiente, prestando atención al uso de materiales que puedan ser escasos o no renovables y buscando que lo que construyamos dure por mucho tiempo, y que se pueda reciclar al final de su vida útil, minimizando los desperdicios.

- El Acero Galvanizado

El acero galvanizado es aquel material donde el acero lleva fuertemente adherido un recubrimiento de zinc con el objetivo de protegerlo de la corrosión brindado una protección de barrera (aislando al acero del medio ambiente) y una protección catódica (el zinc se sacrifica a sí mismo para proteger al acero). Ambos materiales, tanto el zinc y el acero, son infinitamente reciclables sin comprometer o disminuir sus propiedades físicas o químicas, de esta manera, el acero galvanizado se puede reciclar junto con otras chatarras en acerías eléctricas, donde el zinc volatilizado en forma de óxido durante el proceso de fusión es captado en los filtros de los hornos para ser recuperado posteriormente, minimizando así su impacto en el medioambiente. El acero galvanizado tiene una alta tasa de contenido de reciclado, donde aproximadamente 70% de todo el acero y 30% de todo el zinc consumido proviene de materiales reciclados1 y se espera que en los próximos años la tasa de reciclado del zinc aumente. El principal motivo para no reciclar más zinc es porque este está todavía en uso, debido a que el tiempo de vida de los productos que contienen zinc son de muchos años, siendo, por ejemplo, de 50 años para postes de alumbrado, 75 años para torres de alta tensión y hasta más de 100 años para láminas de zinc usadas en techos.

La tasa de reutilizamiento, que es otro indicador importante cuando hablamos de reciclabilidad, es inclusive más alto, siendo de 100% para el acero y esto lo convierte en el material más reciclado del mundo y es de 80% para el zinc, lo que significa que la mayor parte del zinc disponible para reciclar es, en efecto, reciclado al final de su vida útil. (Tabla 1).

Tabla 1. Reciclabilidad del Acero galvanizado

| Zinca | Acerob | |

| Tasa de reciclado | 30% | 70% |

| Tasa de reutilizamiento | 80% | 100% |

aInternational Zinc Association (IZA), Zinc Recycling, 2004.

bSteel Recycling Institute, Steel Takes LEED with Recycled Content, 2009.

- La Certificación LEED® (Leadership in Energy and Environmental Design)

Una de las metodologías más conocidas y utilizadas para medir la sustentabilidad de las edificaciones es el sistema de calificación LEED® que fue desarrollado por el U.S. Green Building Council y es la referencia aceptada en varios países para el diseño, construcción y operación de edificios verdes de alto desempeño.

La versión actual de LEED (v4.1) establece estándares de construcción en aspectos clave para la sustentabilidad como la eficiencia energética, la conservación del agua, la selección del sitio, la selección de materiales, la iluminación natural y la reducción de desechos4.

Esta nueva versión de LEED ha evolucionado en base a los comentarios de la comunidad del diseño, siendo ahora más objetiva, transparente e integral y continúa siendo un sistema muy útil que contribuye positivamente al avance en el desarrollo sustentable.

- Acero Galvanizado y la Certificación LEED®

Sabemos que cualquier material de construcción requerirá necesariamente insumos y energía y que generará desechos y emisiones, pero la clave para el desarrollo sustentable está en producir un producto mediante la optimización de los procesos productivos.

Refiriéndonos en específico al acero galvanizado, la utilización de este material puede contribuir con créditos en el sistema LEED® en la categoría de Materiales y Recursos del sistema de Diseño y la Construcción de Edificios, específicamente con créditos en la parte de Transparencia y Optimización de los Productos de Construcción que involucra aspectos como: a) Declaración Ambiental de los Productos, b) Fuentes de Materias Primas y, c) Ingredientes de los Materiales (Declaración de Salubridad del Producto).

En esta categoría del sistema LEED, lo que se busca es fomentar el uso de productos y materiales cuya información relativa al ciclo de vida esté disponible y sea transparente en toda la cadena de suministro. En el caso particular del sector de galvanizado, podemos destacar el esfuerzo realizado por la Asociación Americana de Galvanizadores quienes han desarrollado una Declaración Ambiental del Producto (Figura 1) genérica para toda la industria del acero galvanizado en Estados Unidos con el soporte de una firma reconocida a nivel mundial y también una Declaración de Salubridad basada en el tipo de zinc que es utilizado por los galvanizadores2.

Figura 1. Declaración Ambiental de Producto (DAP)

- Estudio comparativo de balcón de acero galvanizado y acero pintado

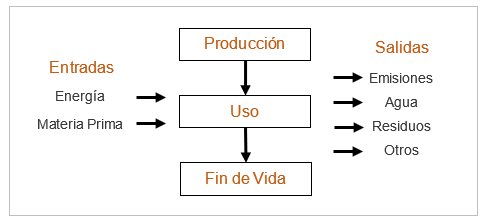

En este estudio realizado por el centro de Investigación Técnica VTT de Finlandia7 por encargo de la Asociación Internacional del Zinc (IZA), fue conducido un análisis del ciclo de vida de un balcón considerando los impactos ambientales durante su producción, uso y fin de vida (Figura 2).

Los aspectos que se consideraron para esta evaluación fueron aquellos mismos considerados en las Declaraciones Ambientales de Productos (DAP) y en el sistema de evaluación LEED®, estos son: uso de energía, uso de recursos naturales y el impacto de las emisiones sobre: a) el potencial de calentamiento global, b) potencial de acidificación de la tierra y las fuentes de agua y c) potencial de creación de ozono fotoquímico, es decir, smog.

Figura 2. Alcance del Análisis del ciclo de Vida para un balcón.

Figura 2. Alcance del Análisis del ciclo de Vida para un balcón.

Los parámetros considerados para el estudio de este balcón fueron los siguientes:

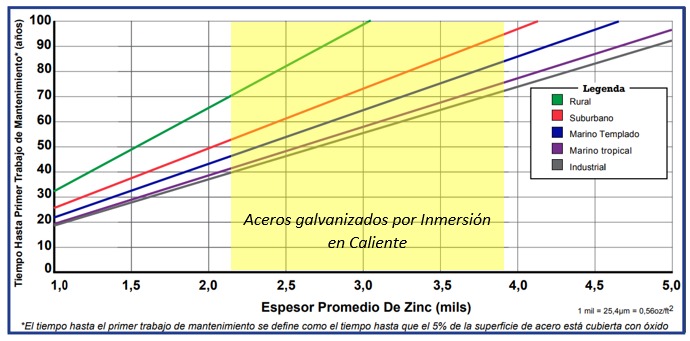

- Vida útil de 60 años.

- Tasa de corrosión del revestimiento galvanizado de 0.5 a 1.0 micras por año (ISO 14713).

- 778 kg de acero galvanizado; 39 m2 de acero pintado.

- Recubrimiento galvanizado de 100 micras.

- Pintura: primer epoxy rico en zinc (40 micras), epoxy intermedio (160 micras), capa superior de poliuretano (40 micras).

- Pintura de mantenimiento en los años 15, 30 y 45 (ISO 12944)

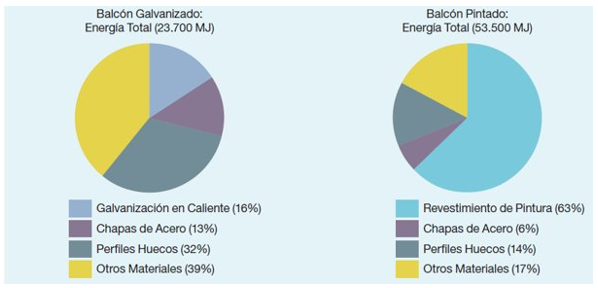

Los resultados (Figura 3) muestran que el consumo de energía total considerando las fases de producción, uso y fin de vida de un balcón galvanizado es de 23,700 MJ mientras que un balcón idéntico pero pintado usa 53,500 MJ de energía total durante estas tres fases, principalmente porque este último debe ser sometido a mantenimientos cada 15 años mientras que el acero galvanizado no requerirá de mantenimientos. Por otro lado, cuando vemos en detalle el consumo de energía solamente del revestimiento galvanizado y del revestimiento de pintura como un porcentaje de la energía total, es evidente que el galvanizado es mucho mejor. Para brindar una protección de 60 años, el revestimiento galvanizado representa solo el 16% de las 23,700 MJ requerido por el balcón, mientras que el revestimiento de pintura el 63% de los 64,700 MJ consumidos.

Figura 3. Comparativo de consumo de energía de un balcón galvanizado vs. balcón pintado

Figura 3. Comparativo de consumo de energía de un balcón galvanizado vs. balcón pintado

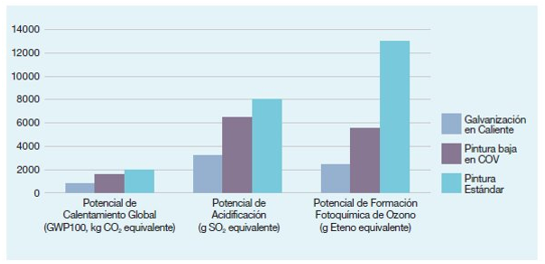

Asimismo, los impactos ambientales evaluados a través de 3 indicadores ambientales fueron significativamente más bajos en el caso del balcón galvanizado que en el balcón pintado (Figura 4).

Figura 4. Impactos ambientales de ciclo de vida de galvanizado vs. pintura

Figura 4. Impactos ambientales de ciclo de vida de galvanizado vs. pintura

- Conclusiones

La construcción sustentable es una necesidad creciente frente a los múltiples desafíos que nos plantean los Objetivos de Desarrollo Sustentable (ODS) de las Naciones Unidas. En ese sentido, el acero galvanizado como sistema de protección frente a la corrosión permite aumentar con creces la durabilidad de las estructuras expuestas a condiciones agresivas del ambiente, contribuyendo así de forma positiva a la sustentabilidad, a la protección del ambiente y a la economía de las construcciones en acero. Asimismo, el sistema de evaluación LEED® ofrece una amplia guía de criterios para la construcción de obras y edificios que puedan satisfacer las necesidades actuales sin comprometer los recursos de las generaciones futuras y fomentando el uso de materiales más sustentables en función al impacto que esto generan a lo largo de toda su cadena de producción.

Referencias

- American Galvanizers Association. (2017). Hot-Dip Galvanizing for Sustainable Design. Centennial CO: Autor

- American Galvanizers Association (s.f.). HDG & LEED. Recuperado de: https://galvanizeit.org/hot-dip-galvanizing/is-galvanizing-sustainable/hdg-and-leed

- International Institute for Sustainable Development (s.f.). Sustainable Development. Recuperado de: https://www.iisd.org/about-iisd/sustainable-development

- Spain Green Building Council. (2014). LEED v4 para Diseño y Construcción de Edificios. Recuperado de: http://www.spaingbc.org/files/LEED%20v4%20BD+C%20ESP.pdf

- United Nations Educational, Scientific and Cultural Organization (s.f.). Sustainable Development. Recuperado de: https://en.unesco.org/themes/education-sustainable-development/what-is-esd/sd

- S. Green Building Council. (2020). Tracking Progress on Global Goals. Recuperado de: https://www.usgbc.org/sites/default/files/2020-10/LEED-and-SDG-Alignment-Paper.pdf

- Woolley, T. (2008). Galvanizing and Sustainable Construction: A Specifiers’ Guide. Birmingham: Galvanizers Association.

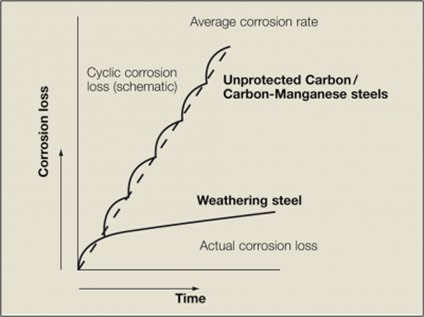

Figura 1. Comparación esquemática de la pérdida por corrosión entre un acero ordinario y un acero patinable.

Figura 1. Comparación esquemática de la pérdida por corrosión entre un acero ordinario y un acero patinable. Figura 2. Puente fabricado con acero patinable.

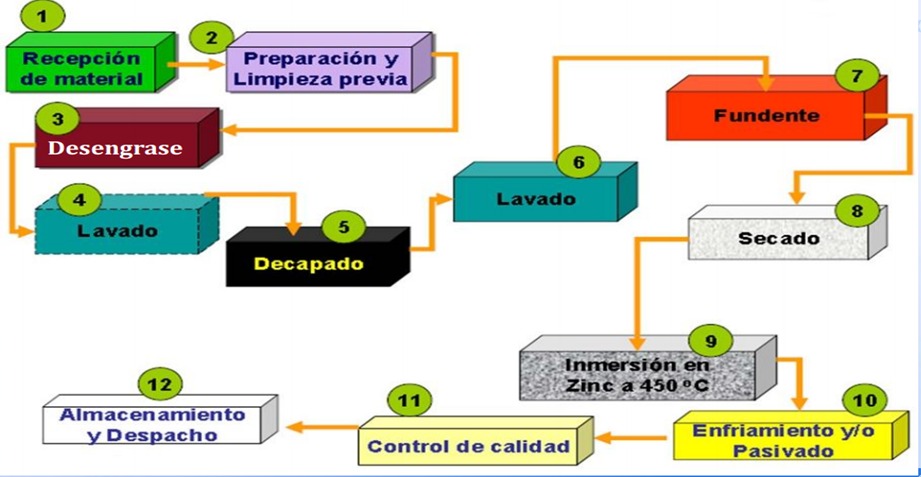

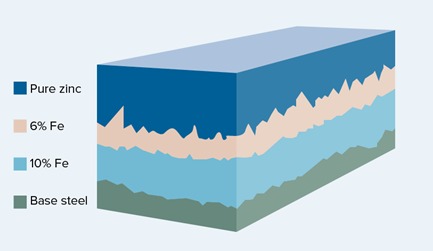

Figura 2. Puente fabricado con acero patinable. Figura 3. Esquema de un recubrimiento típico del galvanizado por inmersión en caliente.

Figura 3. Esquema de un recubrimiento típico del galvanizado por inmersión en caliente. Figura 4. Puente construido en acero galvanizado.

Figura 4. Puente construido en acero galvanizado.