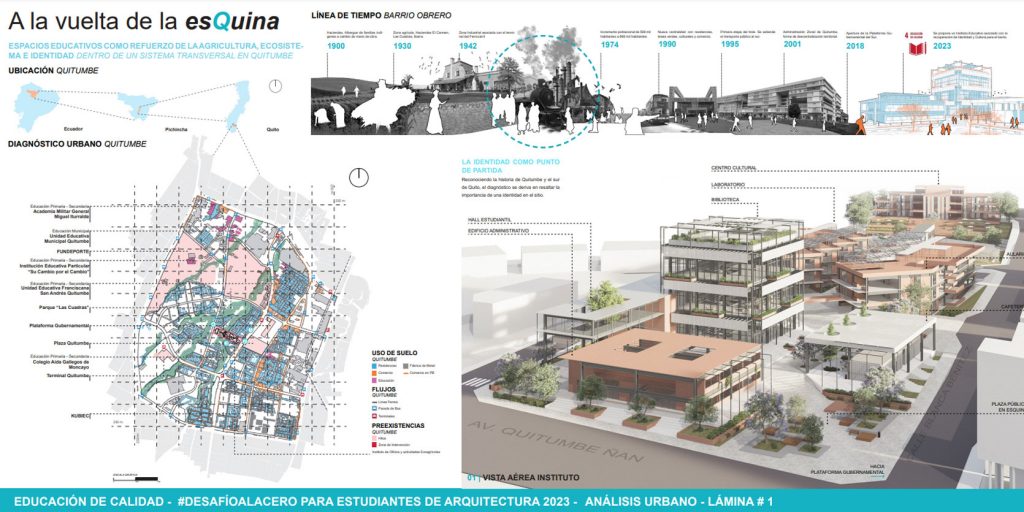

Proyecto: Ala vuelta de la esquina

Equipo del integrado por: Mateo Mora Trujillo, Martín Ayala Sánchez, Samantha Gordillo Caizapanta, Neithan Leiva Álvarez, Arq. Nelson Veintimilla Vela y Arq. Maria Jose Iturralde Duran

Universidad Internacional del Ecuador UIDE

Memoria Descriptiva:

Detalles del proyecto:

Contexto y antecedentes: El proyecto se emplaza en el sector de Quitumbe, una zona en desarrollo al sur de la ciudad de Quito, Ecuador. En base a un análisis urbano previo se consideran que la zona está rodeada por accidentes geográficos, de los cuales se destacan las quebradas vivas que atraviesan longitudinalmente el territorio, y son parte tanto del imaginario de las personas como de la historia agrícola del sector. Además, este tiene una excesiva red de conexión longitudinal (norte -sur) que se enfatiza desde la construcción del ferrocarril, (la primera infraestructura de transporte público en 1908), hasta la reciente construcción del metro de Quito, los cuales han suprimido posibles encuentros. transversales en una ciudad longitudinal. Quitumbe es una zona comercial y de conectividad regional, gracias a las grandes terminales de transporte público que han ocasionado un gran crecimiento poblacional, donde la mayoría de los habitantes residen en una tipología de vivienda multifamiliar en barra de baja densidad y permeabilidad a la calle. Otra característica del sector es la carencia de espacios que promueven una educación técnica de tercer nivel para jóvenes-adultos, lo cual podría enfatizar los problemas económicos, sociales y culturales que el sector ha sufrido a lo largo de la historia.

Objetivos:

- Identificar equipamientos importantes que generen actividades públicas para conectar de manera transversal sobre terrenos sin uso y desarrollar un proyecto educativo que beneficie tanto a un usuario adulto-joven, como a los habitantes del barrio.

- Recordar el carácter agrícola de Quitumbe, prestando atención a la pambamesa y otras actividades similares.

- Diseñar una infraestructura de acero galvanizado que sea eficiente, sostenible y permita al proyecto pertenecer a su contexto.

- Construir, a menor escala, espacios públicos abiertos enfatizando una relación con la quebrada y su ecosistema, promoviendo la actividad agrícola y la interacción barrial a través de recorridos.

El Partido General:

“La Transversalidad en Quitumbe, un refuerzo de la Agricultura, Ecosistema e Identidad”, busca retomar sus tradiciones y potenciar las quebradas como parte del nuevo sistema educativo. Propuesta arquitectónica El proyecto se divide en tres etapas

- Público: administración/cafetería

- Privado: Aulario/laboratorios

- Semipúblico: biblioteca/auditorio/invernaderos/miradores

Fundamentos Estructurales:

La utilización de sistemas constructivos a base de acero galvanizado optimiza la construcción del proyecto proporcionando ligereza en la estructura.

La sostenibilidad entra en dos aspectos: en primer lugar, la reducción de la huella de carbono que se busca conseguir a través de la implementación modular afín del sistema constructivo y, así, reducir el porcentaje de desperdicio. Además, el uso de fibra de acero en losas de hormigón mejora la resistencia y durabilidad del edificio. En segundo lugar, las amplias luces entre columnas permitidas por el material crean plantas abiertas con grandes aperturas y ventilación cruzada que reducen el uso de iluminación y ventilación artificial. El sistema constructivo de acero aprovecha la proximidad de las grandes fábricas de producción de la zona, reduciendo el tiempo de construcción entre un 40-50%, y motiva el desarrollo de una economía local y circular